Fundición a presión

- Agentes desmoldeantes para moldeo por fundición a presión

- Lubricantes para pistones de moldeo por fundición a presión

- Productos auxiliares

- Artículos técnicos

- Problemas conocidos en la fundición a presión

Euroguss

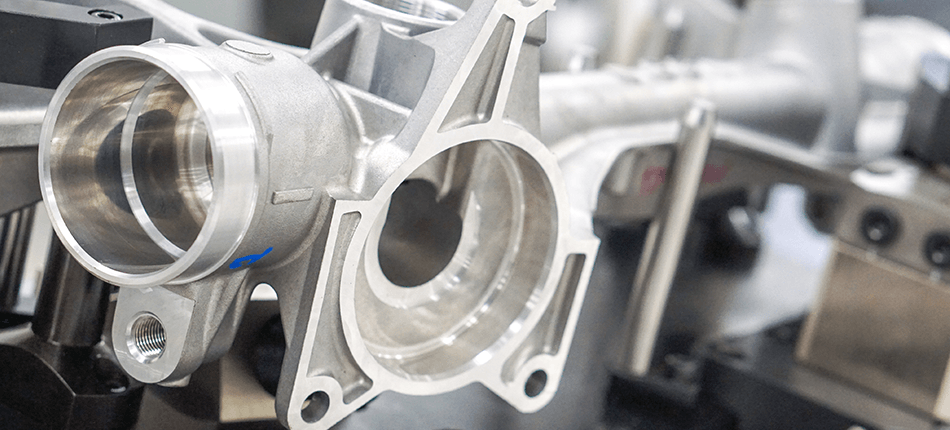

Las soluciones para la industria de la fundición a presión han sido parte de Chem-Trend desde el primer día. Las exigencias del proceso de fundición a presión en lo relativo a temperatura, presión y aumento del tamaño y la complejidad de las piezas de fundición están aumentando. Análogamente, hay una demanda creciente de agentes desmoldeantes que mejoran la eficiencia del proceso sin afectar negativamente al rendimiento de las piezas fabricadas.

Durante más de 50 años, en Chem-Trend nos hemos dedicado a esta tarea, trabajando codo con codo con nuestros clientes en la industria de la fundición a presión para aumentar la eficiencia operativa, reducir los costes de producción e investigar otras oportunidades de mejora.

Al trabajar estrechamente con nuestros clientes, ayudamos a desarrollar el potencial de la empresa. Debido a las características únicas de cada uno de estos procesos, así como a la diversidad de las materias primas utilizadas, cubrimos necesidades exigentes con soluciones que maximizan la eficiencia. Los desmoldeantes para moldeo por fundición a presión y los productos químicos de proceso deben estar diseñados para que funcionen de forma óptima en las condiciones y con los materiales más variados. Nuestros lubricantes para pistones y nuestros agentes desmoldeantes han sido desarrollados para que cumplan con las expectativas o incluso las superen.

Nuestros prestigiosos productos desmoldeantes con base agua son los mejores de su clase. Normalmente se suministran en forma de emulsión concentrada y se diluyen con agua antes de su uso en el proceso de fundición a presión. Nuestra innovadora gama de productos se basa en un extenso conjunto de tecnologías poliméricas desarrolladas y sintetizadas específicamente para permitir un rendimiento excepcional al fundir los materiales a presión. Esta nueva familia de polímeros minimiza significativamente los residuos de agentes desmoldeantes en la cavidad del molde y en el marco de este. Esto aumenta la eficacia general del equipo (OEE) de fundición y establece nuevos estándares en cuanto a la porosidad estructural y la calidad de la superficie de los componentes obtenidos por fundición a presión.

Nuestros agentes desmoldeantes HERA™ ( High Efficiency Release Agent ) se aplican por medio de microatomizador y han revolucionado la tecnología de los agentes desmoldeantes porque los clientes necesitan mucha menos cantidad. HERA™ reduce los costes de componentes en la fundición a presión al ahorrar energía y recursos y, a su vez, asegura un mejor equilibrio ecológico. Esto ha creado un nuevo paradigma en el potencial de producción de la industria de la fundición.

Vea nuestro vídeo:

HERA™

Relacionado

Pruebas y validación de desmoldeantes para la fundición a presión

El vídeo muestra el enfoque de 360 grados que Chem-Trend adopta para probar y validar sus agentes desmoldeantes para la industria de la fundición a presión en colaboración con expertos de la Universidad Técnica (TU) de Braunschweig y su empresa hermana SurTec. (Vídeo en inglés)

Descubra el futuro sostenible de la fundición inyectada con HERA™

Sumérjase en el mundo de HERA™, un innovador desmoldeante que está revolucionando la fundición inyectada sostenible y nos conduce hacia un futuro más ecológico. Descubra la eficiencia de la tecnología de micropulverización y compruebe por nuestros expertos experimentados de Chem-Trend cómo HERA™ está cambiando el sector y cómo contribuye a un futuro más sostenible. (Vídeo en alemán con subtítulos en inglés.)

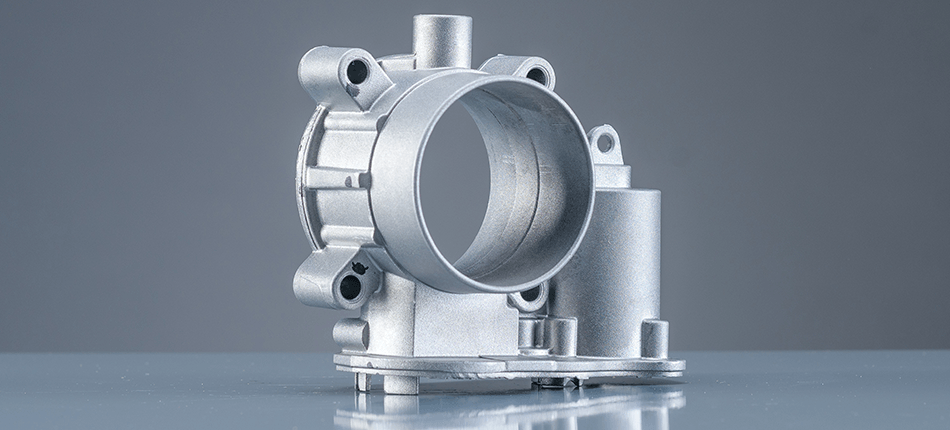

Agentes desmoldeantes para moldeo por fundición a presión

Nuestros agentes desmoldeantes están fabricados para, efectivamente, mejorar sus procesos, permitiéndole alcanzar mayor eficiencia. Los agentes desmoldeantes para moldeo por fundición a presión pueden desarrollarse de modo que permitan una protección de desmoldeo excepcional y de la fundición excepcional, así como protección contra adherencias metálicas, con una humectación optimizada, promuevan el flujo del metal, el enfriamiento rápido de las superficies de la fundición a presión y se mantenga una temperatura de fundición dentro de un rango pequeño. Todos estos beneficios permiten tiempos de ciclo más rápidos y una mayor vida de la fundición a presión. Contáctenos

Relacionado

Los lubricantes industriales de molde (desmoldeantes) HERA™ para aplicación micro spray establecen nuevos estándares en la industría de la fundición a presión

Ventajas excepcionales gracias a un innovador lubricante industrial por aplicación micro spray para el desmoldeo en la fundición a presión.

HERA™ High Efficiency Release Agent para aplicaciones de micro spray en fundición a presión

¿Por qué debería cambiar de un agente desmoldeante de uso habitual a un desmoldeante de alta eficiencia?

HERA™ Agentes desmoldeantes para moldeadores

HERA™ tiene usos muy versátiles: para aleaciones estándar y también para aleaciones especiales altamente dúctiles, para piezas con geometrías complejas y para un amplio rango de temperaturas de molde.

Los agentes desmoldeantes HERA™-Light son aptos para todos los procesos de aplicación en el moldeo por fundición a presión

El agente desmoldeante HERA™-Light se caracteriza por la buena adherencia de la capa desmoldeante en un amplio rango de temperaturas del molde y la capa se forma muy rápidamente.

Obtenga más información en nuestro folleto.

Los desmoldeantes Chem-Trend® SL-6XXXX para fundidores contribuyen a la satisfacción de las necesidades de la industria del procesamiento de materiales

Las piezas producidas por inyección a presión con desmoldeantes Chem-Trend® SL-6XXXX admiten tratamientos de cataforesis o KTL y pueden unirse mediante soldadura.

Obtenga más información en nuestro folleto.

PREGUNTAS FRECUENTES

La porosidad por gas puede producirse cuando la turbulencia del metal fundido atrapa gas en el interior de la pieza fundida. Un exceso de lubricante para moldeo puede crear más gases en la cavidad que pueden contribuir a la porosidad por gas. Los lubricantes para moldeo de alta eficiencia no contribuyen significativamente a la porosidad por gas.

La principal fuente de humo suele ser el lubricante del émbolo. Suelen ser compuestos orgánicos y existe una tendencia a sobrealimentar estos productos. Los lubricantes de émbolo de alta eficacia y baja emisión de humos pueden minimizar el humo en una fundición. Los lubricantes para moldeo suelen ser productos a base de agua, por lo que no contribuyen en gran medida a la formación de humos. Algunos lubricantes para moldeo a base de aceite pueden producir humo, pero normalmente son alimentados en proporciones muy bajas, por lo que la cantidad de humo producida no es significativa.

La facilidad de pintado de una pieza de fundida y moldeada depende más de la eficacia del proceso de limpieza. Los lubricantes para moldeo que contienen silicona pueden utilizarse para fabricar piezas que se van a pintar, pero deben poder limpiarse fácilmente mediante la mayoría de los procesos de limpieza. Debido a la gran variación en los tipos de proceso de limpieza y de productos de limpieza utilizados, aconsejamos a los clientes que comprueben la eficiencia de la limpieza antes de finalizar el producto.

DQO significa Demanda Química de Oxígeno y todos los compuestos orgánicos crean DQO. En el caso de los lubricantes para moldeo, normalmente una cantidad significativa de los materiales orgánicos puede eliminarse por precipitación o filtración, según lo descrito anteriormente.

Los lubricantes para moldeo diseñados para enfriarse rápidamente y adherirse a la superficie del molde forman una película protectora que evita la soldadura y proporciona un desmoldeo lubricado de la pieza fundida. Esto puede reducir tanto el tiempo de ciclo como el tiempo de paradas, mejorando la productividad.

La relación de dilución de los lubricantes para moldeo puede comprobarse utilizando un medidor LaMotte. Se coloca una muestra de los lubricantes diluidos en el instrumento y la lectura se compara con una curva de calibración estándar. También existen sistemas automatizados para comprobar la dilución automáticamente.

Obtenga más información sobre nuestro DilutionIQ.

Los lubricantes de base agua para moldeo suelen ser emulsiones de aceites y otras sustancias activas en agua. El tamaño de las partículas emulsionadas es una cuestión importante. Las partículas pequeñas pueden eliminarse en sistemas convencionales de aguas residuales por precipitación utilizando alumbre y cal o reactivos similares. También pueden eliminarse a través de membranas semipermeables, como las de ultrafiltración (UF) y las de nanofiltración (NF), aunque éstas pueden tener tendencia a ensuciarse (según el tipo de membranas utilizadas). La eficacia de la eliminación depende del tipo de proceso utilizado.

Aunque el enfriamiento del molde es una propiedad intrínseca de muchos lubricantes para moldeo, no es la más importante. Para algunas aplicaciones puede no ser deseable un enfriamiento excesivo, ya que puede ser negativo para el llenado de la cavidad con el metal fundido. Otras aplicaciones pueden implicar moldes con poca o escasa refrigeración interna. Para estas aplicaciones sería deseable un lubricante para moldes que pueda enfriar muy eficientemente.

No existe una relación óptima; ésta debe establecerse para cada máquina y aplicación. La relación de dilución ideal es aquella que proporciona la cantidad adecuada de película lubricante en el menor tiempo de pulverización posible.

Sugerimos utilizar agua blanda para diluir los lubricantes de base acuosa para moldes. Se ha utilizado agua con hasta 100 ppm de dureza total sin efectos adversos. El agua muy pura (menos de 10 ppm de dureza) puede provocar problemas de corrosión en el molde, mientras que el agua de alta dureza puede provocar otros problemas como el taponamiento de las boquillas de pulverización y la formación de acúmulos en la cavidad. El uso de agua de buena calidad puede reducir los tiempos de parada y proporcionar piezas fundidas de mejor calidad.

Normalmente, las plantas utilizan un sistema centralizado (que abastece a varias máquinas) o depósitos de dilución individuales para una sola máquina de fundición a presión. Los sistemas centralizados simplifican la tarea de diluir y pueden ahorrar costes de equipamiento. La desventaja es que si las máquinas de fundición a presión tienen diferentes condiciones de operación, será difícil cambiar la relación de dilución o la lubricación del molde. Los depósitos de dilución individuales permiten un control más estricto de la dilución y son preferibles cuando la calidad de la pieza es muy importante.

Obtenga más información sobre nuestro DilutionIQ.

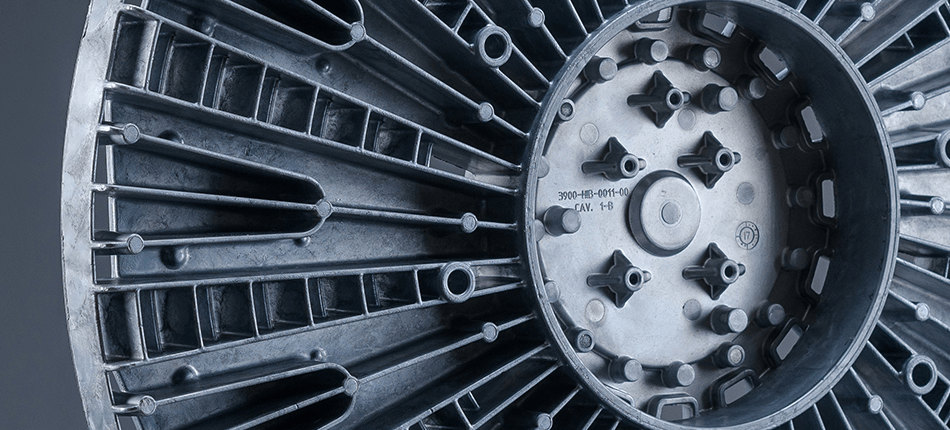

Lubricantes para pistones de moldeo por fundición a presión

Los lubricantes para pistones se usan para minimizar el desgaste de la punta y la camisa del pistón, aumentando así su vida útil y reduciendo el tiempo improductivo dedicado a realizar sustituciones. Los lubricantes para pistones también sellan la punta del pistón, evitando así problemas de aumento de la presión a causa del metal fundido que puede fugarse alrededor de fallos de estanqueidad de la punta del pistón, lo que también causa problemas mecánicos y mayor desgaste. Chem-Trend fabrica una amplia gama de productos para proteger los componentes del extremo de impacto y contribuir a producir piezas fundidas de alta calidad, a la vez que minimiza los efectos negativos para el medioambiente.

Relacionado

Descubra Chem-Trend® PL-760: El Futuro de la Lubricación para el Moldeo por Fundición a Presión

Descubra el futuro de la lubricación para el moldeo por fundición a presión con Chem-Trend® PL-760. Nuestro lubricante ecológico para pistones ofrece un alto rendimiento, garantizando un funcionamiento fiable en condiciones exigentes a la vez que protege su equipo y el medio ambiente.

Chem-Trend® PL-760 le ofrece un rendimiento incomparable y beneficios para el medio ambiente. Nuestro avanzado lubricante para pistones asegura una gran capacidad de carga, una fuerte adherencia y una excelente estabilidad térmica, todo ello sin dejar de ser respetuoso con el medio ambiente.

Descubra además nuestra precisa unidad de aplicación MicroDose™, diseñada para una óptima eficiencia de lubricación y un menor consumo de lubricante.

Descargue el folleto para obtener más información sobre cómo PL-760 y MicroDose™ pueden revolucionar sus operaciones de moldeo por fundición a presión.

Descubra Chem-Trend® PL-733: Armadura Negra Inflexible

Descubra una protección superior contra el desgaste y un alto rendimiento con Chem-Trend® PL-773. Nuestro innovador lubricante para pistones, diseñado con tecnología avanzada de grafito, asegura operaciones fiables en el moldeo por fundición a presión en condiciones extremas.

Experimente el siguiente nivel de lubrica-ción de pistones con Chem-Trend® PL-773. Diseñado con ingredientes activos especia-les y grafito coloidal, el PL-773 ofrece una mejor protección contra el desgaste y ca-racterísticas de operación de emergencia, asegurando que sus operaciones funcionen sin problemas y de manera eficiente.

Descubra además nuestra precisa unidad de aplicación MicroDose™, diseñada para una óptima eficiencia de lubricación y un menor consumo de lubricante.

Descargue el folleto para obtener más in-formación sobre cómo PL-773 y MicroDose™ pueden mejorar sus operaciones de moldeo por fundición a presión.

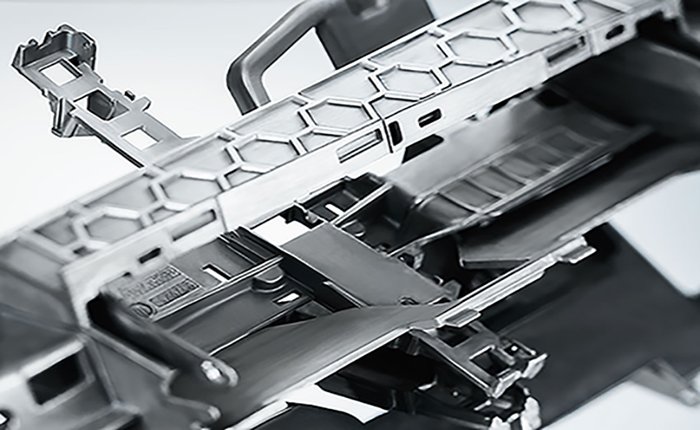

Productos auxiliares

El moldeo por fundición a presión es un proceso complejo con máquinas intrincadas y una serie de pasos de procesamiento. Debido a que todos estos aspectos pueden afectar la calidad del producto y la productividad general de la planta, Chem-Trend ha desarrollado una gama completa de productos para atender las necesidades especiales de algunas de estas etapas. Estos incluyen:

- Fluido hidráulico (no disponible en todas las regiones del mundo)

- Mantenimiento del sistema centralizado de agente desmoldeante

- Pasta anti-soldante para retirar las adherencias metálicas

- Grasas para puntos calientes

- Lubricantes para pernos

- Compuestos de enfriamiento

- Lubricantes para prensas troqueladoras

- Agentes anticorrosión

- Tratamientos externos para cuchara de colada

- Lubricantes de montaje

- Compuestos limpiadores

- Lubricantes para engranajes (toggle)

Constantemente desarrollamos productos innovadores y soluciones de vanguardia para ayudar a nuestros clientes a alcanzar nuevos potenciales de fabricación.

contenido destacado

Fluido hidráulico

Los fluidos hidráulicos son la savia de una máquina para fundición a presión. Chem-Trend lleva casi sesenta años dedicada al desarrollo de fluidos hidráulicos fiables y seguros. Combínelo con nuestro programa de monitorización del sistema de fluido hidráulico (HFSM por sus siglas en inglés) para alcanzar el máximo rendimiento de su fluido hidráulico y saber cuándo será el mejor momento para realizar el mantenimiento preventivo. Estamos aquí para ayudarle a conseguir la utilización continua de su máquina con la máxima eficiencia. Póngase en contacto con nosotros hoy mismo para averiguar si los fluidos hidráulicos de Chem-Trend están disponibles en su zona y hacernos una consulta gratuita.

Haga clic aquí para solicitar más información sobre nuestro programa de monitorización de fluido hidráulico.

Mantenimiento del sistema centralizado de agente desmoldeante

Los sistemas centralizados de agente desmoldeante y los sistemas de pulverización son componentes clave de un proceso excelente de moldeo por fundición a presión. La realización de limpiezas de sistema con regularidad no solo se recomienda como parte de un programa de mantenimiento preventivo, sino también por ser esenciales para obtener el máximo de su agente desmoldeante. Con el tiempo, los minerales disueltos y la contaminación biológica del agua de dilución pueden obstruir las tuberías y los sistemas de pulverización. Los períodos de parada prolongados pueden representar una gran oportunidad para llevar a cabo una limpieza a fondo del sistema y preparase para un brillante nuevo comienzo.

Déjenos trabajar para usted. Póngase en contacto con nosotros hoy mismo para hacernos una consulta gratuita y solicite información sobre los productos de mantenimiento disponibles más adecuados para usted.

Relacionado

Recubrimientos de cuchara WOLFRAKOTE® TOP y Chem-Trend® TOP-211

Para aplicaciones a altas temperaturas en el moldeo por fundición a presión, las pérdidas de temperatura del metal fundido y la acumulación en cucharas de colada y canales plantean dos retos importantes.

Chem-Trend ofrece recubrimientos de larga duración para procesos de moldeo por fundición a presión de metales no férreos (HPDC, LPDC, cámara caliente, cámara fría, fundición por gravedad, etc.). Estos recubrimientos son especialmente adecuados para proteger útiles de hierro fundido y acero en contacto con aluminio fundido, como cucharas y canales de colada.

Los recubrimientos Wolfrakote TOP y Chem-Trend TOP-211 sirven como lubricantes secos con excelentes propiedades de adherencia, incluso para procesos con aleaciones agresivas.

Chem-Trend® HS-141 B y Chem-Trend® HS-161 para una fase de arranque de la producción en la fundición inyectada sin problemas.

En el dinámico mundo del moldeo por fundición a presión de metales no férreos, la eficiencia de los procesos de puesta en marcha es de una importancia crucial. Para evitar tensiones elevadas en las superficies del molde y del útil, es importante equilibrar al máximo la diferencia de temperatura entre el producto fundido y el molde. El precalentamiento y el uso correcto de agentes desmoldeantes también mejoran la calidad de la colada al mejorar el flujo del metal. Esto reduce significativamente las faltas de llenado o uniones frías, y la inclusión de gas o la formación de poros en las piezas fundidas. Por eso, Chem-Trend® HS-141B y Chem-Trend® HS-161 desempeñan un papel fundamental durante la fase de arranque del molde. Su rendimiento permite un arranque más rápido de la producción.

Artículos técnicos

Lea interesantes artículos técnicos sobre la evolución y las tendencias de la fundición a presión.

Relacionado

Problemas conocidos en la fundición a presión

Si desea saber más sobre cómo hemos desarrollado productos avanzados para atender las dificultades específicas que se enfrentan en las operaciones de moldeo, contáctenos hoy mismo.