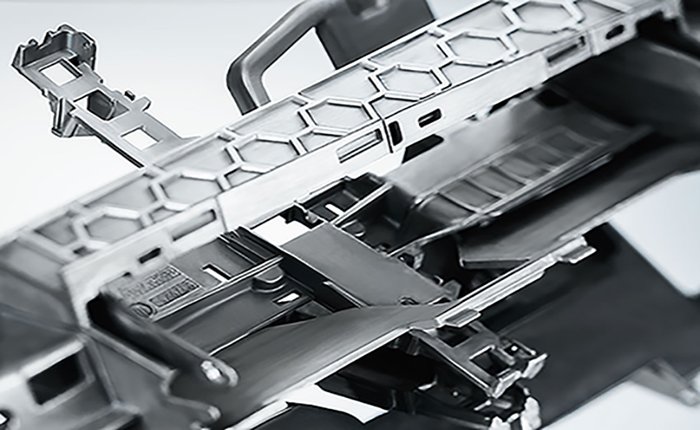

Ventajas excepcionales gracias a un innovador lubricante industrial por aplicación micro spray para el desmoldeo en la fundición a presión.

Estudio de caso – Fundición a presión:

Se ha alcanzado el siguiente nivel.

NUESTROS LOGROS:

Esta empresa europea líder en die cast estaba interesada en obtener una mayor ventaja competitiva, dado que se enfrentaba a las presiones crecientes del mercado y del aumento de los costes. Buscaba un método eficiente y sostenible para optimizar sus procesos de producción en un número significativo de máquinas de die cast.

Chem-Trend produjo un impacto amplio e inmediato gracias a los productos HERA™ (agentes desmoldeantes de alto rendimiento) de base acuosa para aplicación micro spray. El impacto del cambio resultó en ahorros y mejoras de la eficiencia a lo largo del proceso:

- La necesidad de agua potable se redujo un 99%.

- El volumen de agua residual se redujo un 100%, debido a que ya no se desprendía del molde ningún exceso de lubricante.

- Se eliminaron las burbujas, reduciendo un 20% la tasa de rechazo.

- Se prolongó la vida del molde gracias a la eliminación del choque térmico.

- Se redujo un 20% el tiempo de ciclo abreviando el proceso de pulverización y soplado de aire.

- Se redujo significativamente el coste energético.

- HERA™ no contiene disolventes orgánicos, reduciendo la exposición a COV.

- Se eliminó el riesgo de incendio y se redujeron las emisiones de humo, a menudo asociadas a los materiales a base de aceite.

Tras unos resultados tan positivos, la empresa se ha fijado el objetivo de convertir todas sus fábricas internacionales a la solución suministrada por Chem-Trend en el plazo de tres años.

CÓMO LOS ALCANZAMOS.

A través de evaluaciones y pruebas, identificamos los aspectos mejorables:

- Tiempos de ciclo relativamente largos de aplicación del agente desmoldeante.

- Elevado consumo de agua potable durante la aplicación del agente desmoldeante.

- Alto volumen de aguas residuales, producto del reprocesamiento y la eliminación, debido al exceso de agente desmoldeante anterior a la gestión térmica de los moldes.

- Gasto innecesario de energía para el recalentamiento del molde tras el enfriamiento excesivo producido por el agente desmoldeante.

NUESTRA SOLUCIÓN.

Empleamos productos avanzados HERA™ que fueron capaces de resolver la mayoría de los problemas. Estos materiales no bajan la temperatura del molde, debido a su aplicación ultraligera y a un pulverizado fino que produce una fina película de agente desmoldeante. Eso reduce drásticamente el choque térmico del proceso mejorando la vida útil del molde, a la vez que abrevia significativamente el tiempo de ciclo y reduce el consumo de energía para una mayor rentabilidad.

A continuación, incorporamos un sistema de control de procesos térmicos, que registra los datos en tiempo real utilizando cámaras infrarrojas instaladas permanentemente en la máquina. Esto permitió la supervisión y optimización continua de la aplicación de los agentes desmoldeantes HERA™.

Los resultados superaron todas las expectativas del cliente. Esto le empujó a usar en todas las máquinas de la fábrica los nuevos productos y tecnologías correspondientes.

INFORMACIÓN SOBRE LOS DATOS

100% Reducción del volumen de aguas residuales

100% Reducción del volumen de aguas residuales 20% Reducción del tiempo de ciclo

20% Reducción del tiempo de ciclo 20% Reducción de la tasa de residuos

20% Reducción de la tasa de residuosIMPACTO AMBIENTAL (HANDPRINT)

En Chem-Trend estamos orgullosos de nuestra larga trayectoria de esfuerzos en materia de sostenibilidad. Aun así, es la influencia que ejercemos en los procesos de nuestros clientes la que proporciona el mayor efecto. Más allá de nuestro propio impacto, reducir el de los clientes es nuestro sello de identidad.

En este caso concreto logramos:

- Reducir las necesidades de limpieza, lo que conlleva una reducción de los residuos

- Mejorar la calidad del producto, lo que conlleva una reducción de la tasa de desechos

- Alargar la vida útil de los moldes requiere con el tiempo menos necesidades de material

- Reducir los ciclos de limpieza y la necesidad de moldes nuevos conlleva un ahorro en transportes y envíos

Materials

Waste

Energy

Water